Инновационно-технологическое развитие

КМГ Инжиниринг

ТОО «КМГ Инжиниринг» (далее — КМГ Инжиниринг) было основано в 2014 году для комплексного научно‑инжинирингового сопровождения разведки, разработки, добычи и бурения углеводородных ресурсов КМГ.

Головной офис организации базируется в г. Астане, имеются два филиала: ТОО «Атырауский филиал» в г. Атырау и ТОО «КазНИПИмунайгаз» в г. Актау. Филиалы обеспечивают прямую поддержку активов КМГ в режиме реального времени.

Стратегические цели ТОО «КМГ Инжиниринг» и его филиалов

- Научно‑техническое совершенствование и внедрение новых технологий для развития ресурсной базы.

- Научно‑техническое обеспечение надежной и эффективной эксплуатации месторождений.

- Внедрение передовых технологий в рамках цифровизации производства.

- Развитие проектов и компетенций по водородной энергетике.

Достижение стратегических целей базируется на решении сквозных задач в области технологического развития, цифровизации, оптимизации бизнес‑процессов, ИТ, HR и управления рисками.

Геологоразведка

В 2023 году КМГ впервые провел опытные сейсмические работы с уникальной расстановкой полевого оборудования для изучения глубинного строения Прикаспийского осадочного бассейна на глубинах до 20 км. В 2024 году планируется испытание технологии беспроводных сенсоров в сейсморазведочных работах для оптимизации сроков и площадей исследований. Также в 2024 году запланировано апробирование технологии импульсных источников в экологически чувствительных зонах Каспийского моря с целью минимизации воздействия на окружающую среду.

После анализа геолого‑геофизических данных выделены пять перспективных участков для реализации в средней и долгосрочной перспективе: Бозаши, Каламкас Южный, Камышитовый Южный, Жылыой, Кайран — Актоты — Тажигали Подсолевой. Также пересмотрены проектные сейсмические профили и рассчитаны объемы инвестиций для сейсморазведки в трех малоизученных бассейнах.

Завершены работы по геологическому доизучению участков ГИН и продолжается обработка сейсмических данных по месторождениям Каламкас‑море и Хазар. Также выполнен динамический анализ 3D сейсмических данных на определенных участках и проведено сопровождение бурения и испытаний скважин.

Разработаны отчеты по пересчету, приросту и переводу запасов, а также согласован проектный документ на строительство разведочной скважины на глубине 5,5 тыс. м на структуре «Тургай палеозой». Защищен проект разведочных работ по поиску углеводородов на участке «Каратон Подсолевой», а проекты на участках «Тайсойган‑1» и «Тайсойган‑2» находятся на стадии разработки.

Бурение и капитальный ремонт скважин

В Центре компетенции онлайн‑бурения «КМГ Инжиниринг» акцентируется на контроле и сопровождении процесса бурения в реальном времени, что является ключевым аспектом обеспечения стабильности производства на месторождениях. Одним из основных методов поддержания уровня добычи нефти на зрелых месторождениях ДЗО КМГ является бурение новых скважин, в том числе и горизонтальных. Это позволяет не только уменьшить общее количество скважин на месторождениях, но и повысить эффективность извлечения нефти, а также освоить новые залежи нефтяных пластов, включая высоковязкую нефть.

В 2023 году на месторождениях АО «ЭМГ» было успешно пробурено 16 горизонтальных скважин, доля вскрытия коллектора в среднем составила 86 %. Это свидетельствует о высокой эффективности применяемых технологий и методов. Были построены и обновлены геомеханические 3D‑модели, что позволяет лучше понять особенности геологического строения и выбирать оптимальные параметры бурения.

Важным аспектом обеспечения надежности эксплуатационных колонн является качество цементирования. В 2023 году качество цементирования законченных строительством скважин на месторождениях ДЗО КМГ выросло и составило 78,53 %. Это является результатом постоянного анализа и усовершенствования технологий цементирования, что позволяет уменьшить риск возникновения проблем в процессе эксплуатации скважин.

Помимо бурения новых скважин, важным направлением является проведение капитального ремонта скважин, который обеспечивает их работоспособность на долгий срок. Постоянно ведется анализ эффективности капитального ремонта скважин по видам ремонтов, что позволяет оптимизировать процессы и использовать передовые технологии.

Ключевыми моментами также являются внедрение передовых технологий и разработка новых методов работы. Например, применение смазочных добавок для бурового раствора Radiagreen EME Salt и технологии заколонного металлического пакера Welltec Light Packer (WLP) позволяет повысить эффективность бурения и обеспечить надежное уплотнение скважин.

С января по декабрь 2023 года наше предприятие активно внедряло передовые технологии в области бурения и капитального ремонта скважин, что значительно увеличило эффективность и производительность наших работ. Мы перешли на использование нового типа бурового долота БИТ 215,9 ВТ 513, что привело к увеличению скорости бурения на 43,72 %, сократили время на выполнение работ и повысили общую эффективность проектов на месторождениях Жетыбай и Асар. Также были успешно завершены работы по капитальному и текущему ремонту скважин, внедрены современные подъемные агрегаты и спецтехника, что обеспечило повышение надежности и безопасности производственных процессов. Эти достижения являются результатом нашего стремления к инновациям и использованию современных технологических решений.

В 2024 году планируется осуществление наблюдения за процессом бурения на LED‑экране, использование программного обеспечения Petrel и StarSteer для геонавигации, что позволит выполнить наибольший охват целевого коллектора. Также предполагается применение ПО Landmark, Techlog и Peloton для ведения технологического сопровождения, нацеленного на безаварийное бурение и снижение непроизводительного времени.

Все эти меры и технологии направлены на повышение эффективности добычи нефти на месторождениях и обеспечение их устойчивого развития в долгосрочной перспективе.

Добыча

Устойчивый уровень добычи активов КМГ достигается в основном за счет снижения базовой добычи и улучшения рационального извлечения оставшихся запасов углеводородов. «КМГ Инжиниринг» непрерывно предоставляет научно‑техническую поддержку для бурения, добычи и переработки. Ключевые стратегии поддержания базовой добычи охватывают повышение эффективности операций и портфеля неэффективных скважин и включают анализ эффективности методов увеличения извлечения нефти (МУН), выявление факторов, влияющих на неудачу этих методов, разработку корректирующих мер и повышение эффективности неэффективных скважин.

Для поддержания актуальности геолого‑гидродинамических моделей (ГГМ) созданы и обновлены модели с расчетом нескольких сценариев развития для месторождений Каламкас, Карамандыбас, Алибекмола и Кожасай. Были разработаны секторальные ГГМ для оценки эффективности тепловых методов увеличения нефтеотдачи МУН и техник химического затопления.

Для рациональной эксплуатации труднодоступных запасов была оказана исследовательская поддержка для методов МУН и водоотливных технологий, особенно в сложных коллекторах, таких как трещиноватые карбонатные отложения Алибекмола, недобытых запасов в низкопроницаемых коллекторах Узеня и нефти повышенной вязкости Кенбая. Были проведены лабораторные исследования для методов химического увеличения извлечения, моделирование в секторальных ГГМ, и на основе технических и экономических показателей были выявлены лучшие варианты. В частности, были проведены лабораторные исследования для выбора оптимальных полимеров для условий месторождений Каламкас и Узень. Пилотные проекты были запущены на месторождении Каламкас для оценки химических составов для модификации профиля и технологий гидроизоляции в нескольких месторождениях.

В рамках исследовательского проекта была оценена применимость химических технологий МУН для месторождения Узень, были выявлены перспективные технологии с предварительной оценкой их эффективности и рекомендациями провести дальнейшие испытания потенциально эффективных технологий.

Для стандартизации подходов и разработки унифицированной методологии оценки эффективности методов МУН создаются «Правила технической и экономической оценки для технологий МУН, интенсификации добычи нефти и технологий гидроизоляции во время планирования и испытательных испытаний» для дочерних нефтяных месторождений КМГ.

Для решения проблем добычи и выявления осложняющих факторов проблемы добычи были классифицированы на технологические и методологические категории, изучены решения и постепенно внедрены научные инструменты в процесс добычи. Был составлен «Обзор технологических проблем и предложенные решения для ключевых месторождений», сформированы «Детальные календарные планы по решению технологических проблем и увеличению эффективности МУН для ключевых месторождений».

В январе был запущен интернет‑портал «Центр экспериментальных промышленных испытаний» для улучшения коммуникации между потенциальными поставщиками и дочерними нефтяными месторождениями КМГ благодаря оптимизации процесса представления и оценки новых технологий и информированности всех дочерних нефтяных месторождений о текущих и завершенных пилотных испытаниях новых технологий и инноваций.

Переработка нефти и нефтехимия

В проектах строительства новых комплексов и установок в области нефтепереработки и нефтехимии КМГ используются современные и опробованные технологические процессы, разработанные ведущими зарубежными фирмами‑лицензиарами на основе собственных лицензий и ноу‑хау.

На основании данных приобретенных КМГ лицензий фирмы‑лицензиары осуществляют разработку базового проекта технологии (процессов).

Базовый проект технологий (процесса) является комплексом научно‑исследовательских, проектных и конструкторских решений технологического процесса, включая его аппаратурное (машинное) оформление и средства управления, обеспечивающие проведение технологического процесса с целью получения оправленных видов продукции из заданного сырья.

Базовый проект технологии (процесса) является документом, содержащим данные, которые необходимы для использования его (при привязке технологии к конкретным условиям) в качестве технологических решений при разработке проектной документации на строительство.

По проекту «Строительство установки очистки СУГ» на ТОО «ПНХЗ» используется технология компании UOP (разработчик базового проекта) — процесс Merox. Он представляет собой эффективный и недорогой каталитический процесс, разработанный для химической очистки углеводородных газов, а именно удаления присутствующей в них серы (в виде меркаптанов). Производительность установки составляет 100 тыс. тонн в год.

По проекту «Реконструкция установки гидроочистки дизельного топлива с интеграцией блока депарафинизации» на ТОО «ПНХЗ» используется технология компании Shell (разработчик базового проекта). Процесс позволяет получить зимнее дизельное топливо с температурой помутнения –28 °С (улучшение показателя помутнения на 20 °С) при зимнем режиме работы, а также дизельное топливо классов К‑4 и К‑5 при летнем режиме работы завода. Производительность установки составляет 160 тыс. тонн в год.

По нефтехимическому комплексу по производству полипропилена в Атырауской области на KPI используется технология компании Lummus Technology LLC (разработчик базового проекта) по установкам дегидрирования пропана PDH — процесс Catofin и полимеризации пропилена PP — процесс Novolen. Производительность комплекса составляет 500 тыс. тонн в год. Отмечается высокая степень новизны производства и выпускаемой продукции (впервые осваиваемые в Республике Казахстан новая техника, технология и виды продукции).

Используемая технология — непрерывное комбинированное производство, характеризуется наличием быстропротекающих процессов с технологическими потоками (от +5 900 °С до –1 500 °С), которые могут образовывать взрывоопасные смеси (пропан, пропилен, этилен, топливный газ, водород), обеспечивает мелкосерийное марочное производство в соответствии с требованием заказчиков (высокоиндексные, беcфталатные марки и т. д.).

Высокая сложность производства и выпускаемой продукции объясняется коротким производственным циклом основной реакции установки дегидрирования пропана на восьми реакторах — 24 минуты, время пребывания пропана в реакционной зоне печи пиролиза составляет 0,2 секунды при температуре 620 °С (степень жесткости процесса пиролиза).

Отмечается высокий уровень специализации, критичности производства —технологические процессы и аппаратурное оформление комплекса характеризуются большим количеством опасных параметров взрывоопасности процесса (в том числе критических) и большими значениями показателей опасности.

Проект «Внедрение инженерных моделей на НПЗ РК»

В 2020 году впервые на НПЗ страны внедрена система инженерного моделирования. Она представляет собой программное обеспечение, позволяющее создать цифровой двойник технологической установки для выбора оптимального режима работы.

На АНПЗ и ПНХЗ созданы модели процессов первичной переработки и ключевых процессов вторичной переработки нефти.

На основе расчетов с целью оптимизации режима работы оборудования в период 2022 и 2023 годов проводились опытные испытания на технологических установках.

На АНПЗ оптимизирована работа вакуумной колонны установки перегонки нефти АВТ‑3 путем повышения загрузки колонны на 10 %. Достигнуто улучшение выходов и четкость разделения нефтепродуктов. Экономический эффект за декабрь 2023 года составил 500 млн тенге, ежегодный эффект оценивается в 5 млрд тенге.

На ПНХЗ в ходе опытного испытания расчетов удалось добиться экономии топлива на установке производства битума и установке атмосферной перегонки нефти, эффект от которого оценивается в 170 млн тенге в год.

В рамках стратегической инициативы по удовлетворению возрастающего спроса на светлые нефтепродукты и адаптации Атырауского НПЗ под тенгизскую нефть АНПЗ запустил проект «Повышение эффективности». Проект охватывает внедрение передовых технологий на установках, таких как каталитический риформинг ЛГ‑35‑11/300‑95, установка замедленного коксования и ЭЛОУ АТ‑2, для повышения выработки продукции высокого качества, включая автобензин, дизельное топливо и сжиженный газ. Эти меры направлены на повышение эффективности производства и экологической безопасности с планом снижения выбросов на 12 % к 2031 году от уровня 2019 года. Реализация проекта запланирована на 2023–2027 годы.

Проект «Система усовершенствованного управления технологическим процессом»

C 2020 года начато внедрение Системы усовершенствованного управления технологическим процессом (СУУТП) на АНПЗ, в международной терминологии известно под названием Advanced Process Control (АРС).

СУУТП работает как автопилот, стабильно поддерживает технологический режим установки в заданных пределах. В автоматическом режиме контролируются постоянные параметры по загрузке установки, температуре в колоннах и печах, параметры качества потоков, выходящих с установки. Таким образом, происходит увеличение выходов нефтепродуктов, снижение потребления энергоресурсов, снижение влияния человеческого фактора при управлении технологическим процессом и повышение качества продуктов.

СУУТП уже внедрены и активно используются на установках переработки нефти АТ‑2 и АВТ‑3. Результатом стало увеличение выхода прямогонных бензиновых и керосингазойлевых фракций на 0,3 и 0,43 % соответственно. Ежегодный экономический эффект оценивается в 1,2 млрд тенге.

В 2024 году планируется завершить внедрение СУУТП на установке гидроочистки бензина и каталитического риформинга АНПЗ, установке переработки нефти ПКОП.

Проект «Повышение эффективности ТОО «Атырауский «НПЗ»

В рамках стратегического проекта АНПЗ по повышению эффективности основное внимание уделено технологическому обновлению и расширению производства для удовлетворения спроса на светлые нефтепродукты и обработки нефти месторождения Тенгиз. Проект включает восемь подпроектов: модернизацию каталитического риформинга ЛГ‑35‑11/300‑95, увеличение производства сжиженного газа, реконструкцию установки замедленного коксования, монтаж дополнительного компрессора на Prime D, модернизацию ЭЛОУ АТ‑2, строительство новой насосной станции и разработку инфраструктуры для обработки прямогонной нафты. Эти шаги направлены на увеличение производства качественных нефтепродуктов, оптимизацию логистики и минимизацию экологических рисков с конечной целью сокращения выбросов на 12 % к 2031 году относительно 2019 года. Проект, запланированный на 2023–2027 годы, подчеркивает стремление Атырауского НПЗ к инновациям и экологической устойчивости.

Увеличение производственных мощностей ТОО «СП CASPI BITUM»

В данный момент рассматривается возможность увеличения производственных мощностей предприятия для переработки нефти с 1 млн до 1,5 млн тонн в год, при этом производство дорожного битума может достигнуть 750 тыс. тонн в год. Реализация данного проекта позволит обеспечить постоянное наличие битума для строительства дорожного покрытия в стране, включая период строительства и реконструкции дорог. Кроме того, планируется заменить импортируемые продукты на произведенные на местном уровне и увеличить экспортный потенциал страны. Цель достигается модернизацией существующего оборудования первичной переработки сырой нефти (ЭЛОУ‑АВТ). Проект планируется реализовать в течение 2023–2024 годов. В отчетном году разработан пред‑ТЭО Проекта, проведен технический аудит завода, а также одобрен этап «Определение» Проекта на Инвестиционном комитете КМГ.

Развитие профессиональных компетенций работников группы КМГ

- Разработана электронная библиотека производственного оборудования и технических документов с использованием QR‑кодов для обеспечения доступа к информации на производственных объектах.

- Создан учебный курс «Безопасность и охрана труда (72 часа)» для обучения руководителей и ответственных лиц, включающий девять модулей по ключевым требованиям безопасности и охраны труда.

- Обновлены тестовые вопросы по курсам «Промышленная безопасность» на двух языках и проведена актуализация информации курсов по безопасности.

- Разработаны и смонтированы видеоролики о правилах безопасности, проекте Tazalyq и автоматизированной информационной системе экологического мониторинга.

- Пересмотрены и обновлены программы модульного обучения по пяти направлениям для развития компетенций специалистов по разработке месторождений.

Развитие водородной энергетики

- Проведен технико‑экономический анализ производства декарбонизированного «голубого» водорода и разработана концепция производства деривативов.

- Начата разработка атласа водных ресурсов для производства зеленого водорода и ведутся переговоры с локальными и зарубежными институтами.

- Проведен анализ международных стандартов по применению металлогидридов для хранения водорода и выданы рекомендации для включения в Национальный план по стандартизации на 2024–2027 годы.

- Организован международный семинар по водородной энергетике для повышения уровня знаний сотрудников и обучения работников Компании и ДЗО.

- Проведены встречи с потенциальными партнерами, подписан меморандум о взаимопонимании с представителем группы Mitsubishi Heavy Industries.

- Разработаны технические спецификации, приобретено оборудование и проведены пусконаладочные работы в лаборатории по исследованию водородных технологий.

- Опубликована статья в журнале International Journal of Hydrogen Energy.

- Сотрудники прошли обучение в рамках программы международной стажировки о водородных технологиях, организованной Japan Cooperation Center for Petroleum and Sustainable Energy.

Внедрение цифровых технологий

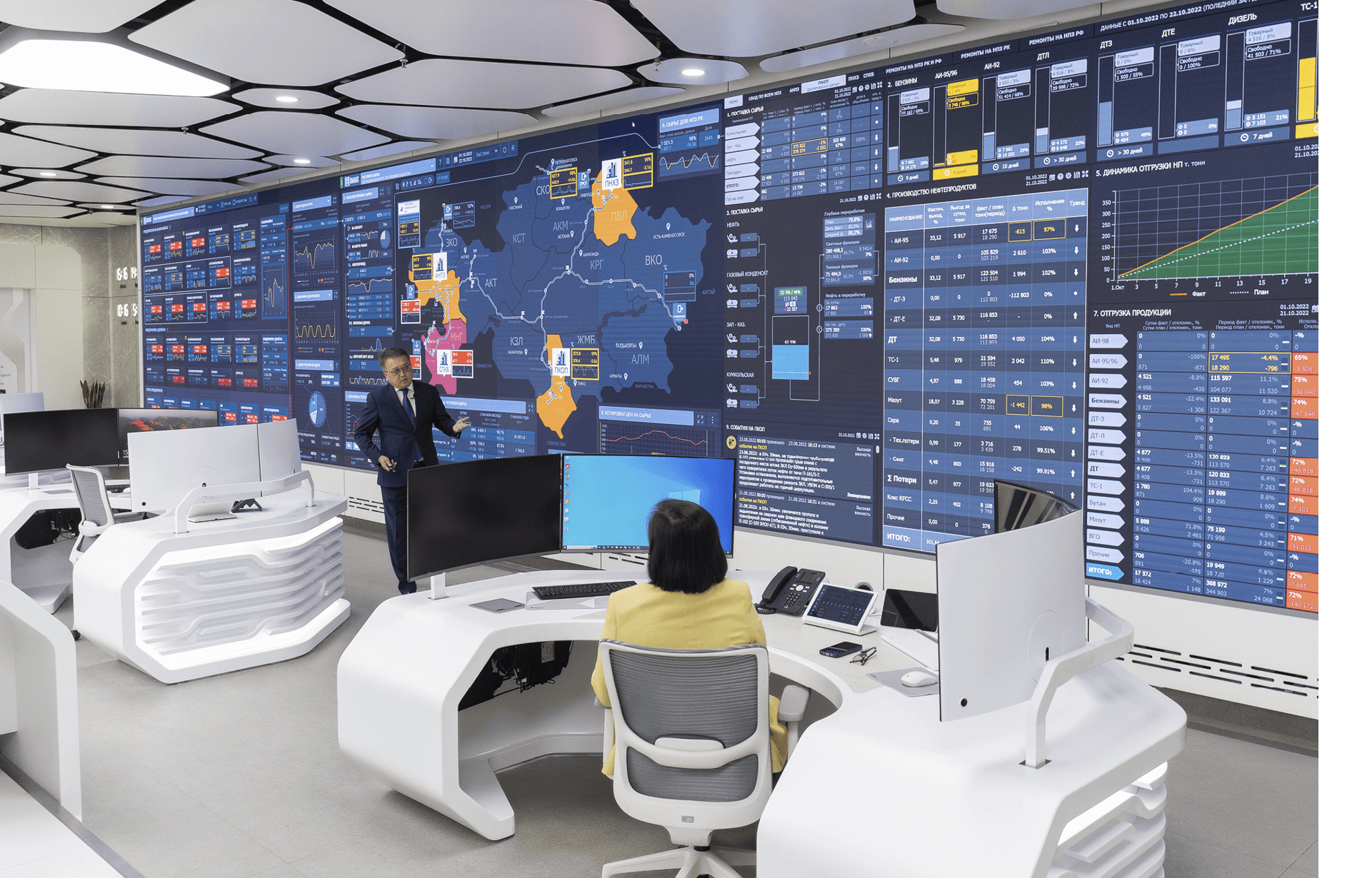

Диспетчерско‑аналитический центр

В октябре 2023 года КМГ открыло новый Диспетчерско‑аналитический центр (ДАЦ), который является одним из самых современных и технологичных в мире. ДАЦ представляет собой цифровую платформу, которая позволяет мониторить и анализировать все процессы, связанные с добычей, транспортировкой и переработкой нефти и газа в режиме реального времени.

ДАЦ оснащен огромным светодиодным видеоэкраном, который занимает площадь более 100 м2 и имеет разрешение 4К. Экран был изготовлен и установлен компанией Daktronics, мировым лидером в области производства и интеграции светодиодных дисплеев. Экран позволяет отображать различную информацию, такую как карты, графики, таблицы, видео и другие данные, которые поступают из разных источников, включая спутники, дроны, сенсоры и камеры.

ДАЦ также обладает высокой вычислительной мощностью и искусственным интеллектом, которые помогают принимать оперативные и стратегические решения на основе аналитики и прогнозов. ДАЦ способен обрабатывать и хранить огромные объемы данных, а также обеспечивать их безопасность и конфиденциальность.

ДАЦ является важным шагом в цифровой трансформации КМГ, направленной на повышение эффективности, надежности и экологичности деятельности Компании. ДАЦ также способствует развитию инноваций и научно‑технического потенциала Казахстана в области нефтегазовой отрасли. ДАЦ демонстрирует высокий уровень профессионализма и компетентности сотрудников КМГ, которые работают в центре круглосуточно и в любых условиях.